城南村田の青沼隆宏です。

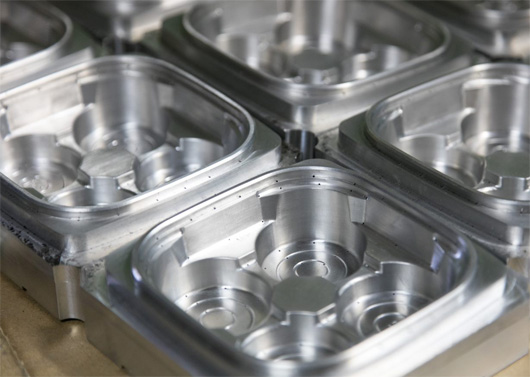

我々の事業は紙卸商からはじまり今では真空成型用金型製造、木型造形、ソフビ販売、そして子会社の札幌のスズキ工業所ではJR北海道のブレーキ・農機具・漁具等の製造、川口の子会社である大樹では抜き型製造を行っています。

なぜ紙卸商から始まった我々が、このように多岐にわたる製造を手掛けるようになったのか?

(8月号から続く)

取り敢えず自分達が出来る事を確認しました。

在庫、配送、真空成形金型・トレー製造。配送圏内ならば誰よりも早くトレーを届ける事が出来る。配送圏内の工場を片っ端から営業に歩きました。

結果、トレーを使っている工場もありましたが、自社調達している工場はほとんどありませんでした。

ライバルがいないところには顧客もいない。

何かの経営書で読んだ事がありました。

もう少し細かく出来る事を見てみました。

弊社の金型工場には木型師がいます。

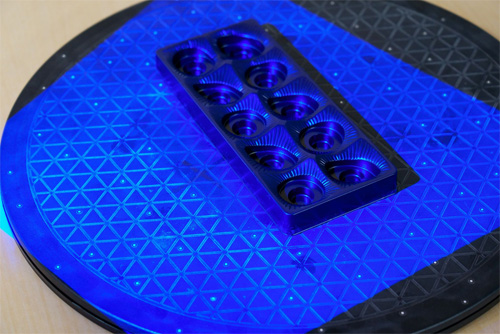

社内に木型師を抱え手彫りで金型原型を作成出来る工場は少なくなっていました。そこで木型技術をより強みにする為に3Dスキャナーを導入しました。

木型で試作を作った場合、形状が承認された後に一般的には鋳物で金型を作成します。その為、鋳物原型は鋳物の収縮率を考慮して同形状で大きめに作ります。これをデジタルデータ化する事で手間を省きました。形状のズレもなくなります。木型での工数が2/3程度になり、またデータ化した為に他の工数も激減しました。

強みを強化した結果、利益率は上がりました。3Dスキャナーを導入する前に、社員から木型技術を利用してソフビ(フィギュア)事業の提案がありました。最初はゲゲゲの鬼太郎シリーズ、その後 こびとづかん のソフビを手掛けました。鬼太郎シリーズは、今は亡き水木先生から再現性の高さへのお褒めの言葉をいただき、こびとづかんシリーズは10年以上経った今でも新作を作り続けています。

経営の軸足がこうして徐々に紙から金型へ移っていきます。リーマンショックの直前に、倉庫の固定費を変動費へ変える為に新築だった倉庫を貸し出し、在庫管理は外注へ任せました。オフィスは古い金型会社の中に移しました。

営業も印刷洋紙担当は一人となり、板紙担当の営業にはトレー・金型も担当させました。そんな時にリーマンショックが起こり、大きな問題が発生しました。

再建を一緒に行なった取締役二人(紙担当、工場長)が退任しました。期待していた若手も一緒に退職しました。理由は、紙担当の取締役は軸足が金型に移った事、工場長はリーマンショックによる赤字の責任を取るとの事。大赤字を前に引き止める事が出来ませんでした。

こうして営業も印刷用紙担当は一人となり、板紙担当の営業にはトレー・金型も担当させました。

残った若手を中心に仕事を始めましたが、今度は洋紙担当のベテラン営業が顧客を持ってライバル社へ移りました。紙の売上減少がさらに進み、より金型へ軸足がシフトしました。これは想定していた事でしたが、過程で中堅・若手社員が辞めていった事は非常にショックでした。

社員の将来の為に紙から金型へ軸を移したら、その社員達が退職していく。何の為にM&Aを行ったのか分からなくなりました。

専門特化すれば業績は伸びるかもしれませんが、変化の激しい時代にはリスクも伴います。もし我々が紙に専門特化していたらどうでしょうか?結果は難しいものになったと思います。

退職する若手社員と最後に飲みに行った際に彼から、「社長が現場で陣頭指揮を取っている姿を想像出来ない。残った若手の為に一緒にやって下さい」と言われました。

僕自身も初めての体験でしたが、営業マンとして紙の顧客を担当する事にしました。そんな時に東日本大震災が発生しました。

コメント欄

コメント一覧